Qu'est-ce que l'ATEX ?

Pesage mobile dans les zones ATEX.

Votre entreprise travaille-t-elle avec des substances inflammables, des gaz explosifs ou des particules de poussière ? Il est alors essentiel de comprendre ce que signifie ATEX et quelles sont les directives applicables. La certification ATEX est exigée par la loi dans les environnements de travail présentant un risque d'explosion. Cela signifie que tous les équipements, y compris les systèmes de pesage, doivent répondre à des normes de sécurité strictes pour éviter les étincelles et les décharges d'électricité statique.

Le pesage mobile dans les zones ATEX, telles que la zone ATEX 21 et la zone ATEX 22, est soumis à des exigences visant à garantir un environnement de travail sûr. Mais que signifie exactement ATEX ? Comment ces zones sont-elles déterminées ? Et quels systèmes de pesage antidéflagrants pouvez-vous utiliser pour continuer à travailler en toute sécurité ? Dans cet article, nous vous expliquons tout sur l'ATEX, les différentes zones et le rôle des systèmes de pesage mobiles antidéflagrants.

ATEX expliqué

Qu'est-ce que l'ATEX ?

Le terme ATEX est dérivé de l'abréviation française "ATmosphères EXplosibles" et fait référence aux directives européennes qui déterminent comment les entreprises peuvent travailler en toute sécurité dans des environnements potentiellement explosifs. Dans un environnement explosif, une petite étincelle ou une décharge d'électricité statique peut suffire à provoquer une explosion. Ce risque augmente lorsque l'on utilise du matériel standard qui n'est pas conçu pour fonctionner dans les zones ATEX.

Risques

Sans systèmes de pesage certifiés ATEX, les entreprises peuvent être confrontées à un risque accru d'explosion et de danger pour les employés, à des sanctions légales ou à des amendes pour non-respect des directives ATEX, ou encore à des pertes de production et à des dommages dus à des explosions ou à des incendies.

Les directives ATEX garantissent que les équipements et les environnements de travail répondent à des normes de sécurité strictes afin de prévenir les explosions.

Les entreprises qui travaillent avec des gaz, des vapeurs ou des particules de poussière inflammables doivent diviser leur environnement de travail en zones ATEX en fonction du risque d'explosion. Il s'agit non seulement d'une obligation légale, mais aussi d'une mesure cruciale pour protéger les employés et les équipements contre les situations dangereuses.

Henk Matser, directeur des ventes OEM chez RAVAS

"Certaines entreprises sous-estiment l'impact des réglementations ATEX jusqu'à ce qu'elles y soient confrontées. Nos systèmes de pesage EXi aident non seulement nos clients à se conformer à la législation, mais ils rendent également leurs processus plus sûrs, plus efficaces et plus rentables."

Où les règles s'appliquent-elles ?

Les différentes zones ATEX

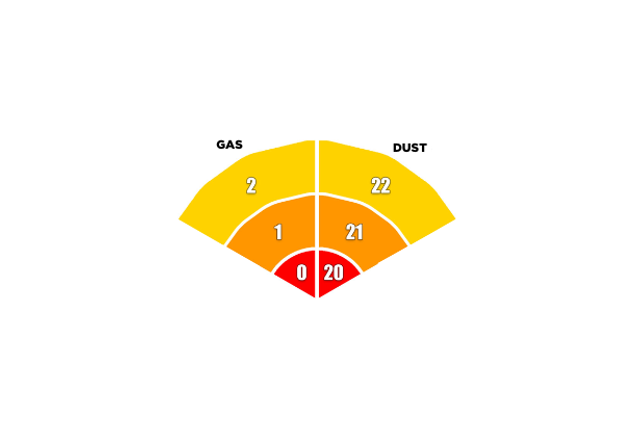

Pour minimiser le risque d'explosion, les entreprises qui travaillent avec des substances inflammables doivent diviser leur environnement de travail en zones ATEX. Ces zones indiquent la probabilité qu'une atmosphère explosive se développe et déterminent les mesures de sécurité et l'équipement nécessaires.

Les zones ATEX sont subdivisées en deux catégories : l'une pour les environnements de gaz et de vapeur et l'autre pour les environnements de poussière.

Zones ATEX pour les gaz et les vapeurs

- Zone 0 : Des gaz ou des vapeurs explosifs sont présents en permanence ou pendant de longues périodes.

- Zone 1 : Des gaz ou des vapeurs explosifs sont présents occasionnellement, par exemple en cas de fuites.

- Zone 2 : Des gaz ou des vapeurs explosifs sont rarement présents, mais le risque est faible.

Zones ATEX pour les poussières

- Zone 20 : des poussières explosives sont présentes en permanence ou pendant de longues périodes, par exemple dans les processus d'emballage ou de broyage.

- Zone 21 : la présence de poussières explosives est occasionnelle, par exemple sous la forme d'une accumulation de poussières autour des machines.

- Zone 22 : Les poussières explosives sont rarement présentes, mais le risque est faible.

Sécurité et efficacité

Pesage mobile dans les zones ATEX

Travailler dans une zone ATEX implique des exigences de sécurité strictes, mais cela ne signifie pas que l'efficacité du processus doive être perdue. Le pesage mobile dans les zones ATEX offre aux entreprises des secteurs chimique, pharmaceutique et logistique une solution sûre et pratique.

Au lieu de déplacer les matériaux vers un lieu de pesage fixe, le processus de pesage est intégré dans le flux de travail, ce qui présente plusieurs avantages.

- Pesage sûr sans risque d'explosion : grâce à des composants électroniques à sécurité intrinsèque, des roues antistatiques et des matériaux anti-étincelles, les systèmes de pesage mobiles sont conformes aux directives ATEX et minimisent le risque d'explosion.

- Gain de temps et efficacité accrue : Les matériaux peuvent être pesés directement sur le lieu de travail, ce qui élimine les transports inutiles au sein de l'usine et augmente la productivité.

- Moins de déchets chimiques et moins de coûts : Comme les ingrédients sont pesés directement dans une cuve ou un tonneau de mélange, les tuyaux et les pompes restent plus propres, ce qui réduit les déchets et les coûts de traitement des déchets.

- Une ergonomie optimisée et moins de contraintes physiques : Les opérateurs doivent moins souvent déplacer des fûts ou des palettes lourdes, ce qui réduit les contraintes physiques et crée un environnement de travail plus sûr.

- Échange direct de données pour améliorer les opérations commerciales : Les données de pesage peuvent être envoyées directement au WMS, à l'ERP ou au TMS via une connectivité sans fil, ce qui permet d'avoir une vision en temps réel et de prendre des décisions plus efficaces.

Témoignage client

Herberts / Global Paint Products

Le pesage mobile antidéflagrant peut faire une grande différence en termes de rapidité et d'efficacité. Herberts, spécialiste des revêtements industriels, a optimisé son processus de production avec le RAVAS ProLine 2100 EXi. En pesant directement sur le transpalette, ils ont gagné du temps, réduit les pertes de produits et amélioré la sécurité dans leur environnement de travail certifié ATEX.

Découvrez comment Herberts a élevé son processus à un niveau supérieur grâce au pesage antidéflagrant.

Certifié ATEX

Découvrez nos transpalettes

RAVAS 2100 EXi

Un transpalette manuel antidéflagrant spécialement conçu pour les environnements dangereux (A.D.F.). Certifié ATEX, il est équipé de fourches inox.

- Capacité capacité : 2 000 kg

- Échelle de mesure : 0,2 - 1 kg

- En option : version calibrée classe III OIML, entièrement en inox

RAVAS 2560 EXi

Le RAVAS 2560 EXi est un transpalette antidéflagrant avec balance intégrée, spécialement conçu pour les environnements dangereux.

- Capacité capacité : 2 000 kg

- Échelle de mesure : 0,2 - 1 kg

- En option : version calibrée classe III OIML ou wifi

RAVAS ProLine 2560 EXi

Découvrez le RAVAS 2560 EXi, un transpalette de haute précision, antidéflagrant, avec une balance intégrée et des fourches inox. Idéal lorsque la précision et la sécurité sont deux priorités.

- Capacité capacitá : 2 000 kg

- Échelle de mesure : 0,1 - 0,5 kg

- En option : version calibrée classe III OIML ou wifi